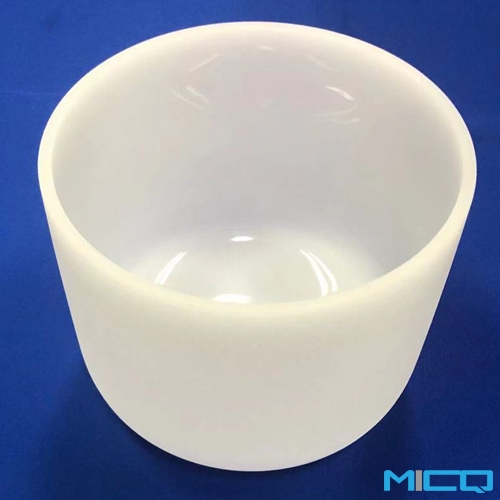

半導體不透明熔融石英電弧石英坩堝

SiO2純度: 企業排放佔全球 99.99%

熔接點: 1750℃

工作溫度: 1100℃~1450℃

用途: 單晶矽,半導體中的加熱容器

外形尺寸: 6″、7″、8″、9″、10″、11″、12″、13″、14″、16″、18″、20″、22″、24″,可定制

8英寸-D203mm x H153mm(±3mm)

10英寸-D254mm x H178mm(±3mm)

12英寸-D305mm x H228mm(±3mm)

14英寸-D355mm x H254mm(±3mm)

16英寸-D404mm x H305mm(±3mm)

18英寸-D457mm x H355mm(±3mm)

20英寸-D508mm x H381mm(±3mm)

22英寸-D558mm x H381mm(±3mm)

24英寸-D610mm x H381mm(±3mm)

Customizalbe 中的任何其他尺寸

產品描述

半導體用電弧法製成的不透明石英坩堝是生產單晶矽和大規模集成電路不可缺少的基礎材料。

半導體石英坩堝可在1400℃左右使用。 它可分為透明和不透明兩種類型。 電弧法製備的半導體不透明石英坩堝是研製大規模集成電路必不可少的基礎材料。 透明的半導體石英坩堝因其加工方式的不同正被不透明的半導體石英坩堝所取代。 如今,半導體電弧石英坩堝正成為半導體工業發達國家的主流。 具有純度高、耐高溫、體積大、精度高、保溫好、節能、質量穩定等優點。

電弧石英坩堝的用途:

1、單晶矽的拉製

2、彩色熒光粉燒結容器

3、熔煉彩色玻璃用坩堝

目前,世界上矽單晶生產主要採用電弧坩堝。

加工:半導體石英圓坩堝項目生產,主要工藝步驟包括充模,

熔爐熔化、成品、尺寸檢驗、酸洗、

水洗、超聲波清洗、鍍鋇、包裝入庫

投料:將所需的高純石英砂加入到石墨模具中,將模具放入熔煉爐中

熔化:先抽真空,然後用三個石墨電極產生電弧,熔化階段溫度約1700攝氏度。

抽真空過程中帶出部分石英砂粉塵,需要收集處理

成品:熔化階段30至40分鐘後,電弧關閉,模具退出爐。

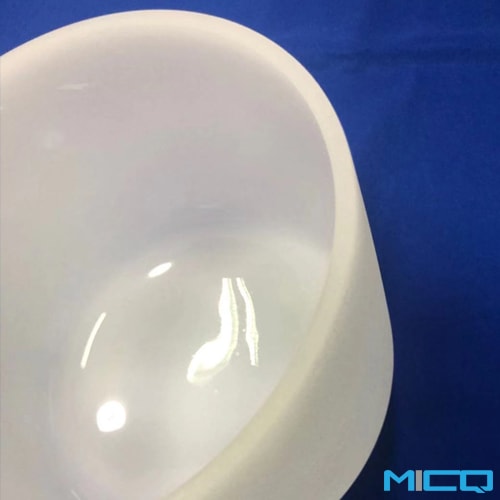

尺寸檢驗:用卡尺、卡尺檢查產品尺寸,進入下一道工序。

噴砂:用噴槍將石英砂噴在表面,用於去除表面的雜質

噴出的砂子經除塵器收集後重複使用,人工操作,設立專門的噴砂室。

切割:坩堝熔化完成後,將帶有坩堝的模具從熔化爐中取出。

工人用錘子輕輕敲擊模具外表面,使坩堝與模具分離

。 模具可以重複使用。 一般情況下,模具可使用十次以上。

石墨模具嚴重裂紋或變形時報廢處理。

檢查:對坩堝規格尺寸進行人工檢查

清洗:首先酸洗,將坩堝浸入(6%~8%)HF酸洗槽中,然後取出坩堝到清水中進行清洗,

最後進行高壓清洗和超聲波清洗,去除表面殘留離子。

塗鋇:將氫氧化鋇粉末溶解於水中,將坩堝放入塗鋇機中,

將氫氧化鋇均勻地塗在內坩堝表面。

包裝和庫存

如需快速報價,請通過以下表格與我們聯繫。

應用:

化學工業

電光源

實驗室

醫用器材

冶金

光學

光伏

照片通訊

詳細介紹

學校

半導體

太陽能