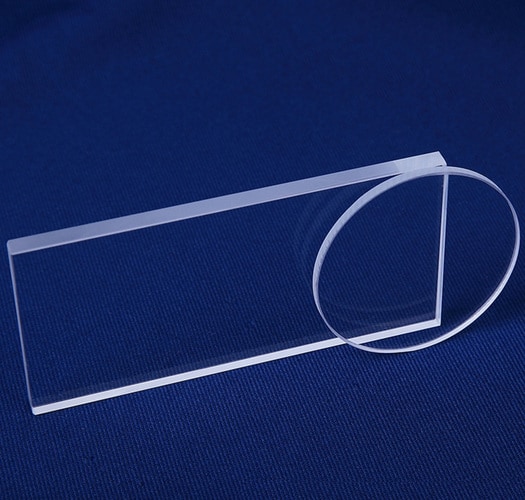

Parametry optycznego szkła kwarcowego

| Cechy powierzchni | Chropowatość powierzchni (Ra) (um) Wartość | Metoda przetwarzania |

|---|---|---|

| Oczywiste zadrapania | Ra100, Ra50, Ra25 | Strug do zgrubnego szlifowania i zgrubnego płaszczyzny |

| Małe zadrapania | Ra12.5, Ra6.3, Ra3.2 | Szlifowanie zgrubne i dokładne |

| Niewidzialne zadrapania, niezwykle subtelne fale przetwarzania | Ra1.6, Ra0.8, Ra0.4 | Drobne szlifowanie i ścieranie |

| Powierzchnia lustrzana, klasa optyczna | Ra0.2, Ra0.1, Ra0.05 | Ścieranie i polerowanie optyczne |

Stopień polerowania szkła kwarcowego jest zwykle reprezentowany przez dwa parametry: wykończenie powierzchni (gładkość powierzchni - 30/20, 60/40, 80/50) i chropowatość powierzchni (RA)

-

Im wyższa wartość wykończenia powierzchni, tym gładsza powierzchnia. Jest to specjalna reprezentacja starego standardu, który nie jest już używany.

-

Im mniejsza wartość chropowatości powierzchni, tym gładsza powierzchnia. Jest to obecnie metoda wyrażania norm krajowych i międzynarodowych.